Integración de equipos de codificación, marcado y etiquetado con máquinas ensacadoras

Una guía completa para fabricantes de equipos originales y fabricantes

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Introduction

La industria moderna del embalaje exige algo más que operaciones de embolsado eficientes: requiere soluciones integrales que ayuden a garantizar la trazabilidad del producto, el cumplimiento normativo y la visibilidad de la cadena de suministro. Para los fabricantes de equipos originales y fabricantes que utilizan sistemas de embolsado, la integración de equipos de codificación, marcado y etiquetado se ha vuelto esencial para cumplir con los requisitos reglamentarios, mejorar la protección de la marca y optimizar la eficiencia operativa. Cuando se ejecuta correctamente y con el apoyo de proveedores de equipos de codificación, este proceso de integración puede mejorar significativamente el rendimiento de la línea de producción al tiempo que reduce los costos operativos.

Comprender las tecnologías de las máquinas ensacadoras

Tipos de sistemas de ensacado primario

Las operaciones modernas de ensacado emplean varias configuraciones de máquinas distintas, cada una con requisitos de integración únicos para equipos de codificación y marcado:

Las máquinas de llenado y sellado verticales (VFFS)

Las máquinas de llenado y sellado verticales (VFFS) crean bolsas a partir de rollos de película, formándolas alrededor de un tubo antes de llenarlas y sellarlas. Estas máquinas son particularmente adecuadas para polvos, gránulos y productos pequeños, y ofrecen una operación de alta velocidad con la flexibilidad de crear varios estilos de bolsas, incluidas bolsas de almohada y diseños de sello cuádruple.

Las máquinas horizontales de formado, llenado y sellado (HFFS)

Las máquinas horizontales de formado, llenado y sellado (HFFS) funcionan desenrollando la película horizontalmente, formando bolsas a través de un proceso de tubo continuo y luego llenando y sellando productos. Los sistemas HFFS se destacan en el manejo de productos sólidos, pastas y artículos que requieren un manejo suave durante el proceso de empaque.

Las máquinas de llenado de bolsas prefabricadas

Las máquinas de llenado de bolsas prefabricadas funcionan con bolsas prefabricadas, ofreciendo la máxima flexibilidad para diseños de bolsas complejas, incluidas bolsas verticales, bolsas con cremallera y formas especializadas. Estos sistemas pueden alcanzar velocidades de hasta 100 bolsas por minuto en configuraciones de configuración dual mientras mantienen una precisión de llenado precisa.

Los sistemas de ensacado de boca abierta

Los sistemas de ensacado de boca abierta están diseñados para manejar paquetes de mayor tamaño, que generalmente oscilan entre 5 y 50 kg por bolsa, y son ideales para materiales granulares u otros materiales de flujo libre en industrias como alimentos, productos químicos y minerales. Estos sistemas pueden procesar hasta 600 bolsas por hora mientras mantienen un control de peso preciso.

Tecnologías de codificación y marcado para aplicaciones de ensacado

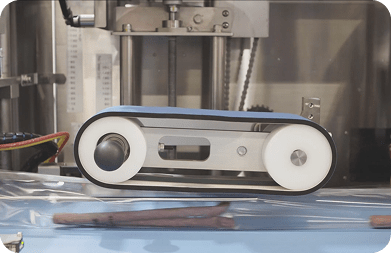

Sobreimpresión por transferencia térmica (TTO)

La sobreimpresión por transferencia térmica es una solución de codificación ideal para envases flexibles. La tecnología TTO utiliza un cabezal de impresión térmica y cera-resina o cintas de resina para crear una calidad de impresión de alta resolución de 300 ppp directamente sobre sustratos flexibles. Esta tecnología es particularmente efectiva para imprimir en películas planas, delgadas y flexibles antes de la formación de bolsas, lo que permite que la película impresa se forme en varios tipos de bolsas, incluidas bolsas con cremallera, de cuatro lados, con fuelle y de pie.

Las principales ventajas de TTO incluyen la impresión sin disolventes, la durabilidad óptima para aplicaciones industriales y la capacidad de imprimir contenido variable en tiempo real a altas velocidades. Los sistemas TTO pueden acomodar varios sustratos flexibles, incluidos plásticos, láminas, películas y materiales de polietileno de baja densidad.

Inyección de tinta continua (CIJ)

Las impresoras de inyección de tinta continua ofrecen impresión sin contacto para aplicar códigos y mensajes en prácticamente cualquier sustrato, incluidas superficies planas o curvas. La tecnología CIJ funciona rompiendo un flujo continuo de tinta en gotas, luego aplicando cargas eléctricas estáticas a las gotas, dirigiéndolas para formar caracteres en un patrón de cuadrícula. Estos sistemas pueden imprimir a velocidades de hasta 508 metros por minuto y trabajar de manera efectiva con materiales de embalaje de plástico, vidrio, metal, película y papel.

Las impresoras CIJ se utilizan comúnmente para imprimir fechas de caducidad, números de lote, números de serie, códigos de barras, logotipos y códigos promocionales. La flexibilidad y fiabilidad de la tecnología la hacen ideal para aplicaciones de codificación industrial donde el rendimiento constante es fundamental.

Sistemas de marcado láser

La tecnología láser proporciona una precisión y sostenibilidad superiores para aplicaciones de marcado de bolsas. Los sistemas láser avanzados ofrecen marcas permanentes de alta calidad sin necesidad de consumibles como tintas, etiquetas o troqueles. Esta tecnología elimina los costes de mantenimiento asociados con los sistemas tradicionales de etiquetado mecánico y basados en tinta, al tiempo que proporciona una precisión y calidad de marcado excepcionales.

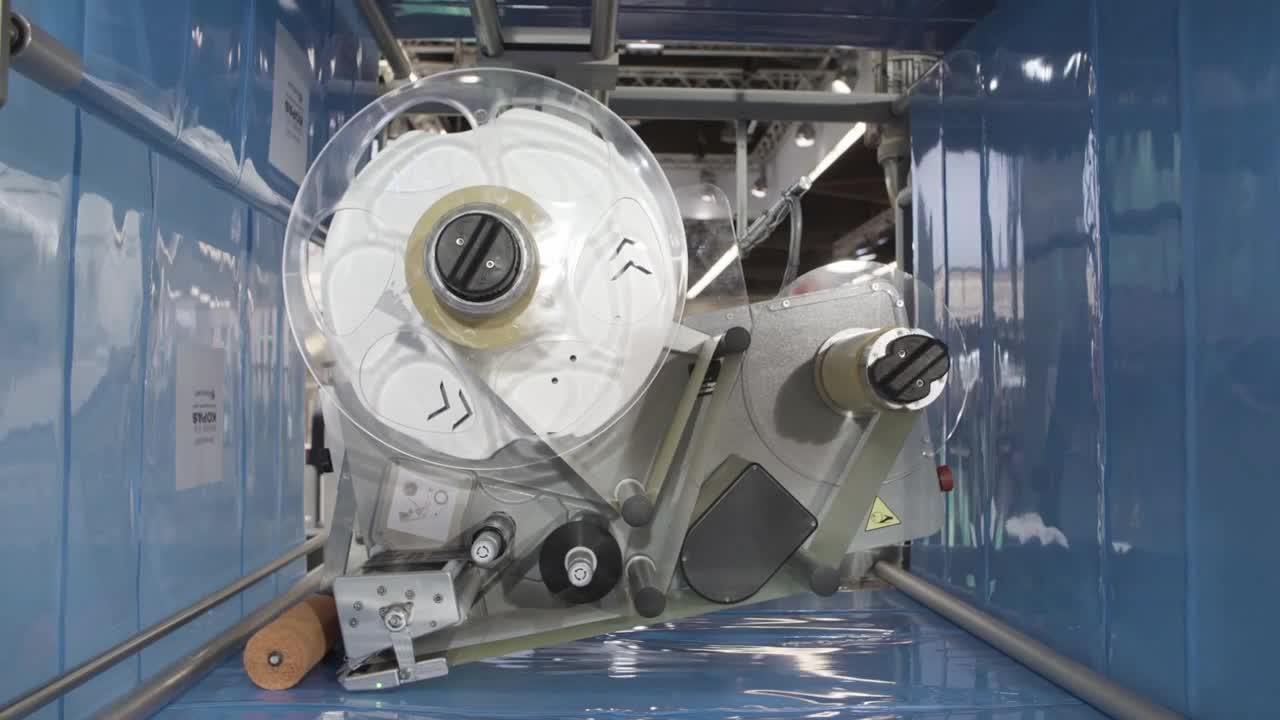

Imprimir y aplicar etiquetas

Los sistemas de impresión y aplicación crean automáticamente etiquetas con datos variables, como información de envío, y luego aplican inmediatamente la etiqueta a un producto, caja o palé. Estos sistemas ayudan a garantizar un etiquetado y una colocación precisos escaneando los contenedores a medida que descienden por los transportadores, imprimiendo las etiquetas correspondientes con la información única y aplicando etiquetas firmemente a medida que los contenedores pasan por la máquina.

Estrategias de integración y mejores prácticas

Evaluación y planificación de la compatibilidad

La integración exitosa comienza con una evaluación integral de compatibilidad. Los fabricantes deben evaluar los requisitos específicos de su línea de producción, incluidos los materiales que se marcan, las texturas de la superficie, las velocidades de producción y las limitaciones de espacio disponibles. Esta evaluación debe considerar tanto las necesidades actuales como los requisitos futuros para garantizar que el equipo de codificación pueda acomodar volúmenes de producción crecientes sin interrupciones significativas.

Evaluación de integración

Póngase en contacto con nuestros expertos ingenieros de ventas para una evaluación de integración gratuita.

Contáctenos

Consideraciones de colocación y montaje

La colocación óptima de los equipos de codificación y marcado es crucial para una integración exitosa. El equipo debe alinearse con el proceso de empaquetado sin afectar otras operaciones, al tiempo que mantiene la accesibilidad para un servicio y mantenimiento rápidos. El montaje adecuado con soportes adecuados ayuda a garantizar un posicionamiento y una estabilidad óptimos durante las operaciones de alta velocidad.

Integración del sistema de control

Los sistemas de ensacado modernos utilizan sistemas PLC (controlador lógico programable) para un control y coordinación precisos. La integración exitosa requiere conectar el equipo de codificación al sistema de control de la maquinaria, lo que permite un funcionamiento sin problemas dentro de las configuraciones existentes. Esta integración permite una operación sincronizada entre los procesos de embolsado y codificación, lo que ayuda a garantizar la colocación y calidad coherente del código.

Configuración e instalación del software

La configuración adecuada del software es esencial para un rendimiento óptimo. Esto incluye la instalación y configuración del software necesario para controlar los parámetros de impresión, como el tamaño de fuente, el contenido del mensaje y la velocidad de impresión. La configuración del software debe adaptarse a los requisitos de contenido de códigos de datos variables, incluidos los códigos de lote, las fechas de vencimiento y los números de lote.

Superar los desafíos de integración

Obstáculos de integración técnica

Las fábricas pueden enfrentar desafíos significativos al integrar nuevos sistemas de codificación con una unidad de ensacado existente. Los sistemas de la generación anterior pueden presentar dificultades particulares, ya que las tecnologías más antiguas podrían requerir actualizaciones para facilitar una integración fluida con los equipos de codificación modernos. El enfoque más efectivo implica trabajar en estrecha colaboración con los proveedores de equipos de codificación para evaluar la infraestructura existente y proponer actualizaciones que minimicen las interrupciones.

Consideraciones operativas

El polvo y la contaminación ambiental comunes en las operaciones de ensacado crean desafíos adicionales para los equipos de codificación. Las fluctuaciones de temperatura, la vibración y las formas desiguales de los paquetes requieren soluciones de codificación que puedan soportar condiciones desfavorables mientras mantienen una calidad de marca constante. La selección adecuada del equipo debe tener en cuenta estos factores ambientales para ayudar a garantizar un rendimiento confiable a largo plazo.

Análisis de costes y ROI

La inversión de capital inicial para los sistemas automatizados de codificación y marcado puede ser sustancial, especialmente para las empresas más pequeñas. Sin embargo, un análisis exhaustivo del ROI a menudo demuestra importantes beneficios a largo plazo.

La fórmula básica de ROI para la integración de equipos es: ROI = (Ingresos – coste del equipo – costes operativos) / (Coste del equipo) x 100. Los fabricantes deben considerar no solo los costes de compra iniciales, sino también los gastos operativos continuos, incluidos el mantenimiento, los consumibles y la formación.

Solicite un análisis de ROI personalizado

Obtenga ayuda experta con su análisis de ROI en su equipo de codificación.

Contáctenos

Modelos de asociación con fabricantes de equipos de codificación

Beneficios de la asociación OEM

Las asociaciones estratégicas con los fabricantes de tecnología de codificación pueden proporcionar ventajas significativas para los fabricantes de equipos de ensacado. Estas colaboraciones ayudan a que las empresas se centren en sus competencias básicas mientras aprovechan la experiencia especializada en codificación para ofrecer soluciones integrales. Las asociaciones de OEM pueden impulsar la innovación, reducir los costes de desarrollo y ampliar el alcance del mercado mediante la combinación de tecnologías complementarias.

Enfoque de ingeniería colaborativa

Los principales fabricantes de equipos de codificación suelen ofrecer colaboración de ingeniero a ingeniero, proporcionando dibujos detallados, documentación y soporte de pruebas de productos. Este enfoque colaborativo ayuda a garantizar que no se pase por alto ningún aspecto de diseño y permite que el equipo se dirija a aplicaciones específicas en función de los requisitos de manejo de materiales. El modelo de asociación permite la personalización del espacio disponible, las limitaciones de producción, las especificaciones de la planta y los requisitos de velocidad.

Programas de formación y apoyo

Los programas de formación integrales son esenciales para una integración exitosa. Las asociaciones efectivas incluyen una formación exhaustiva del operador, lo que garantiza que el personal pueda operar y solucionar problemas con confianza en los equipos de codificación. Los programas de soporte deben abarcar la planificación del mantenimiento, la disponibilidad de soporte técnico y la accesibilidad de las piezas de repuesto.

Optimice su integración

Asóciese con nuestros especialistas en codificación y marcado para una integración perfecta de equipos, soluciones personalizadas y capacitación experta. Contáctenos hoy para aumentar la eficiencia e innovación de su producción.

Contáctenos

Mejores prácticas de implementación

Planificación previa a la implementación

La implementación exitosa requiere una planificación exhaustiva que considere la integración de la línea de producción, la optimización del flujo de trabajo y los requisitos de capacitación del personal. Los fabricantes deben establecer plazos claros para el proyecto, definir métricas de éxito y asignar los recursos adecuados para las fases de instalación y prueba.

Pruebas y validación

Los protocolos de prueba integrales ayudan a garantizar que el equipo de codificación funcione sin problemas dentro de las operaciones de ensacado. Esto incluye la verificación de la alineación, la evaluación de la calidad de impresión, las pruebas de sincronización de velocidad y la validación de la integración con los sistemas de control existentes. Las pruebas deben abarcar varias condiciones de operación para garantizar un rendimiento constante en todos los requisitos de producción.

Mantenimiento y optimización

El éxito a largo plazo depende de una planificación adecuada del mantenimiento y de la optimización continua. La calibración periódica, los programas de sustitución de consumibles y la supervisión del rendimiento ayudan a mantener una calidad de codificación óptima y minimizar el tiempo de inactividad. Los sistemas de monitoreo automatizados pueden identificar posibles problemas con el equipo de codificación antes de que la producción se vea afectada.

Consideraciones futuras y tendencias tecnológicas

Automatización y fabricación inteligente

La integración de equipos de codificación y marcado con máquinas de ensacado está evolucionando hacia una mayor automatización y capacidades de fabricación inteligente. Los sistemas modernos a menudo incorporan verificación de visión, lectores de códigos de barras y sistemas de rechazo para ayudar a garantizar la calidad y el cumplimiento del producto. Estas funciones automatizadas reducen los requisitos de intervención manual al tiempo que mejoran el rendimiento general del sistema.

Sostenibilidad e impacto ambiental

Las consideraciones ambientales influyen cada vez más en las decisiones de selección de equipos. Los sistemas de marcado láser reducen significativamente los requisitos de consumibles, minimizando el impacto ambiental y reduciendo los costos operativos continuos. Los fabricantes están priorizando tecnologías que reducen la generación de residuos mientras mantienen capacidades de marcado de alta calidad.

Escalabilidad y flexibilidad

Las estrategias de integración centradas en el futuro enfatizan la escalabilidad y la flexibilidad para adaptarse a las cambiantes demandas del mercado. Los diseños de sistemas modulares permiten la expansión de la capacidad y las actualizaciones tecnológicas sin necesidad de reemplazar todo el sistema. Este enfoque protege la inversión a largo plazo al tiempo que permite la adaptación a los requisitos de producción cambiantes.

Conclusión

La integración de los sistemas de codificación, marcado y etiquetado con equipos de ensacado representa un paso crítico hacia operaciones de empaque optimizadas. El éxito requiere una cuidadosa selección de tecnología, una evaluación exhaustiva de la compatibilidad y una asociación estratégica con proveedores experimentados de equipos de codificación. Si bien la implementación inicial puede presentar desafíos, los beneficios a largo plazo, como la mejora de la eficiencia, el cumplimiento normativo y la reducción de costes, ayudan a justificar la inversión.

Los fabricantes de equipos originales y los fabricantes que abordan la integración de manera sistemática, aprovechando la experiencia del fabricante y siguiendo las mejores prácticas establecidas, pueden lograr ventajas competitivas significativas en el exigente entorno de producción actual. La clave radica en ver la integración de equipos de codificación no como una complejidad adicional, sino como un componente esencial de las operaciones de empaquetado modernas y eficientes.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.